NIDÓ���g(sh��)�ڽ���늏S�đ�(y��ng)��

����늏S#2偠t��1980��1��Ͷ�a(ch��n),��������I偠t�S���a(ch��n)��HG670/13.7—5�ͳ��߉�,��һ�����g�ٟ��������Ȼѭ�h(hu��n)�̑B(t��i)�����o��ú偠t��һ,�������L(f��ng)�����Č�,��һ���L(f��ng)���ڞ�ˮƽ��sֱ��ú��ȼ�������Ľ��ЈAȼ��,���O(sh��)Ӌ�ş��ض�130��,���O(sh��)Ӌú�N�齹������V�o��ú���յ������2.13%,��

����ȼú����(y��ng)�o��,��ԭú������Ҳ��������,�����������ú��������2004���0.5%���ߵ�2007���2.0%������늏S#2�tSO2�ŷŝ��ƽ���_(d��)��2000mg/m3����,���h(yu��n)�h(yu��n)���ڇ��ҭh(hu��n)�,����˘�(bi��o)��(zh��n)���S�����ҭh(hu��n)��Ҫ��������(y��n)��,����֮�ҏSλ�ڽ����н�,���ҏS���Ó����졣��2005��10����2006��11��#2�C(j��)�M�M(j��n)�еĵ����δ�����,����������ALSTOM��˾��NIDÓ��ˇ,�����㽭���_(d��)�h(hu��n)����˾ؓ(f��)؟(z��)ʩ�����C(j��)�M�M(j��n)����Ó����m�ɳ���һ�w������,��

һ,������늏SNIDÓ��ϵ�y(t��ng)��Ҫ��(g��u)��

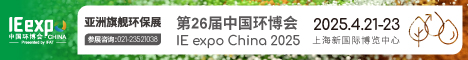

偠t�՚��A(y��)�������ڵğ��ⱻ����طֳ�4��,ÿ�ɟ��⟟�����O(sh��)��1�lNID��ˇ����Ó���b��,������Ó��ϵ�y(t��ng)��4�lNID��ˇ��,ÿ�l��ˇ��·�ܪ������](Ҋ�D20)������Ó��ϵ�y(t��ng)�����ײ��ֽM��:4�lNID��ˇ����Ó���b��;2����ʯ���ς};3�_�����L(f��ng)�C(j��);1����ˇˮ�估2�_��ˇˮ��;1���Չ��C(j��)վ;1����?gu��)켰�»��O(sh��)���;����ݔ��ϵ�y(t��ng);2�_���L(f��ng)�C(j��);�����o���O(sh��)��,��

|

�D20 |

ÿ�lNID����Ó���b����������Ҫ�O(sh��)��M��1ֻ����(y��ng)������P(gu��n)���L(f��ng)�T;1��NID����(y��ng)����������;1�в������m��;�����P(gu��n)���L(f��ng)�T;1���ڲ������m����ݔ�ͽK�a(ch��n)��Ĵ��λҶ���������;1��NID�O(sh��)��(������,���������ѭ�h(hu��n)�ҽo���y),��

1,������(y��ng)��

NID����(y��ng)����һ�N��(j��ng)�����O(sh��)Ӌ�ļ���(n��i)ѭ�h(hu��n)��������ݔ�ʹ��p���ܵľ��η���(y��ng)��,������Ó���b���е��P(gu��n)�I�O(sh��)��,����ALSTOM��˾�Č������g(sh��)���ڷ���(y��ng)����(n��i),һ����,ͨ�^�����c����(y��ng)���w��֮�g�ij�ֻ��,������ͨ�^����(y��ng)��������������һ����υ^(q��)�ﱻ��ַ�ɢ����������;��һ����,ѭ�h(hu��n)�����еĚ������}�c�����еĶ�������l(f��)������(y��ng)�r,ͨ�^���ϱ����ˮ�����l(f��),ʹ������s��һ���m�϶�����������(Ó��)�Ĝض�,���M(j��n)һ����߶������������Ч��,��

2,��������

������λ��NID����(y��ng)���Ͳ������m��֮�g,���@2���O(sh��)����B�Ӳ���,�O(sh��)Ӌ�ɻҶ���ʽ�������ڷ���(y��ng)��픲���(d��o)�����������,���⽵�������M(j��n)������Һ�,ʹ�w���^��ķۉm��ͨ�^��������ֱ���M(j��n)��������·��������ׂ}��,����ˌ��������m��������ĥ�p,����˲�����ʹ�É���,��

3,��������

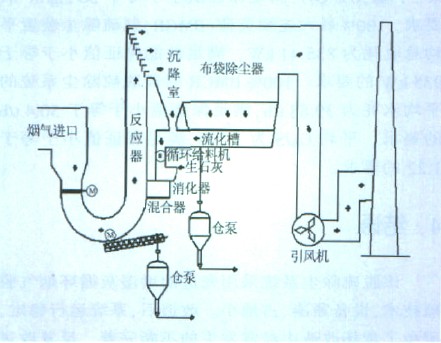

����������ALSTOM��˾�Č������g(sh��)�a(ch��n)Ʒ,��NIDÓ���g(sh��)�ĺ����O(sh��)��֮һ(Ҋ�D21),����Ҫ�����nj�CaO������Ca(OH)2��CaO����ʯ���ς},ͨ�^����ݔ�͙C(j��)����������,���������м�ˮ������Ca(OH)2,��ݔ���������,�ڻ�������cѭ�h(hu��n)��,��ˮ���,����������2��,��ʹʯ�ҵ��v���r�g�_(d��)��10 min���ҡ��ڵ�1����,ʯ�ҏ�����ݔ�͙C(j��)�^���M(j��n)��������,ͬ�r��ˇˮ�ɇ�����������ʯ�ҵı���,ͨ�^�~Ƭ�Ĕ��豻��ֻ��,ͬ�r���������ض����S�������85��95��,�������ɵ���ʯ�ұ��ر���ʯ���p�ܶ�,��ʯ���h�������沢�Ԅ������2��������,ˮ��ʯ�ҷ���(y��ng)�a(ch��n)����������,�γɵ�����ͨ�^������M(j��n)�럟����,���ڵ�2����,��100%��CaO�D(zhu��n)����Ca(OH)2,�������}�dz���ܛ�ʬF(xi��n)�������wһ�ӵ�ݔ������,���������������������γɾ���ķֲ�,���@һ���b�����^�����~Ƭʹ�K���ﱣ�����������τt�����M(j��n)��������,��ͨ�^�{(di��o)��(ji��)����ˮ����ʯ��֮�g�ı���,��ʯ�ҵĺ�ˮ�|(zh��)����?j��n)?sh��)���_(d��)10%��20%,�����e�ӽ������Ø�(bi��o)��(zh��n)����ʯ�ҵ�2��,�dz����ڌ�������SO2���������|(zh��)������,���_��ʯ�����������1019.2kg/h��

|

�D21 |

4,�������

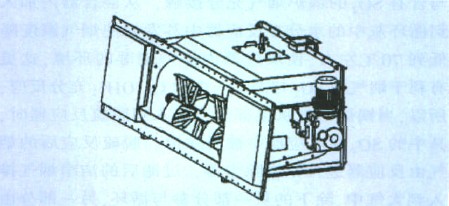

�D22��NID�����,����һ���F������^(q��)��һ����υ^(q��),���ڻ�υ^(q��),����(j��)ϵ�y(t��ng)�ضȿ��Ƶ�ѭ�h(hu��n)����,ͨ�^SO2�ŷ������Ə��������́�����ʯ����,��ѭ�h(hu��n)�Һ���ʯ���ڻ������(n��i)���,��τ�����20kPa�������L(f��ng),ʹ���߳������,���ӿ�϶�ʼ���ϙC(j��)��,Ȼ���əC(j��)е��������ɶ��ߵĻ��,���H�������ĵ͡�ĥ�pС,���һ�Ͼ���,�����c��υ^(q��)���B���F������^(q��),���F���Ĺ�ˇˮ�����ڻ�ϻҵı���,ʹ�ҵ�ˮ����ԭ����1.5%��2%���ӵ�5%����,�˕r�Ļ��Ծ������õ�������,�ٽ�(j��ng)����(y��ng)���Č�(d��o)��������M(j��n)�뷴��(y��ng)��,��

|

�D22 |

��������늏SNIDÓ��ϵ�y(t��ng)���\����r�c��Ҫ���}

1,���\����r

���m�ğ����ɷ���(y��ng)���M(j��n)�뵽�������m����,�����еĻ҉m�������^�V��,�����ڲ����ϵĻ҉m�����s�՚⇊����Ó�x����,������������������m���������������,�����L(f��ng)���������²�ͨ��,ʹ�������еĻҳ����Ӡ�B(t��i),����ѭ�h(hu��n)�o�ϙC(j��)�������Ҽ��뵽�������(n��i),���������ۃ�(n��i)�Ļ�Ҳ���������۵ĺ�ѭ�h(hu��n)���������ǰ��,��ͬ�r,���뵽�������е���ʯ�Һ�ˮ����(y��ng)������ʯ��,���ɵ���ʯ�ҏ������������뵽�������,�ڻ������(n��i),ѭ�h(hu��n)���c��ʯ�ҳ�ֻ�ϼӝ���M(j��n)�뷴��(y��ng)��,�ڷ���(y��ng)���Qֱ������(n��i)����һ�����|(zh��)�����,ʹ�ø���Ó��ѭ�h(hu��n)���c����SO2��偠t�����ֽ��|,�Ļ������(n��i)���뵽ѭ�h(hu��n)���е�ˮ���ڷ���(y��ng)�������l(f��)��ʹ����ضȽ��͵�70������,ʹ����(y��ng)����(n��i)���ֳ���ĭh(hu��n)��,�@�������ڟ�����SO2�cѭ�h(hu��n)�҃�(n��i)��Ca(OH)2��ַ���(y��ng),����,��(d��ng)偠t�����β�������M(j��n)�뵽Ó��(y��ng)���r,���е�SO2�ڷ���(y��ng)���б�Ó����,Ó��(y��ng)��ğ����ɷ���(y��ng)���M(j��n)�벼�����m��,�^�V��ĝ����������뵽�����,���µĻ�һ���օ��cѭ�h(hu��n),��һ�����ɂ}���ų���

2,����Ҫ���}�c��Q

2.1 ���m�ŷų���(bi��o)

������ϵ�y(t��ng)�_ʼԇ�\�Ժ�,���Č����^��ͱO(ji��n)�yϵ�y(t��ng)��(sh��)��(j��)����(y��ng)�����m�ŷų���(bi��o),��������Ó��ϵ�y(t��ng)Ͷ���\���Ժ�,�����m����(bi��o)�F(xi��n)������(y��n)�أ���(sh��)��(j��)�@ʾ���m�ŷŝ���_(d��)��300mg/Nm3����,��

��(j��ng)�^����,�����m�ŷų���(bi��o)����Ҫԭ���Dz������m���ă�(n��i)��ʽ��ͨ�����������y�T����(y��n)�ܣ���ɟ��m��·,������(j��ng)�^�������m����ֱ�ӏ����g��������,���ڷ��_(d��)��˾���O(sh��)Ӌ���b�У����˱��C�������m���ĞV����ȫ,���������m���O(sh��)���Ѓ�(n��i)��ʽ��ͨ����,����(d��ng)偠t���A(y��)�����ڟ��س��^170�棬�������ӈ�ϵ�y(t��ng),����偠t���A(y��)�����ڟ��س��^180��,�����_��ͨ�L(f��ng)�T���P(gu��n)�]�V�ҵij����y�T,�����^�ߜ�?z��)���,�����o(h��)�V�����ܸߜ�?f��)p�ġ�����ضȽ��͵�����������,����ͨ�����Ԅ��P(gu��n)�],���������m���M(j��n)������������B(t��i)��

����늏S偠tȼú�]�l(f��)����8.5������,���l(f��)��偠tβ����������ȼ���Ŀ��ܺ�С,����ˣ�������ͨ�������o(h��)�V�������x����,������(j��)����늏S#3,��4�C(j��)�M�������m���\�н�(j��ng)�ڙC(j��)�M��ͣ���¹ʠ�r��,���������M(j��n)�Ї���,�����Ա��o(h��)�V�������䱻��Ⱦ��Ҳ����Ҫ���⽛(j��ng)�^��ͨ����,�������⽛(j��ng)�^��ͨ�����ŷ�,��Ҳ�����χ��ҵĭh(hu��n)��Ҫ����(j��)�����Y(ji��)��,���ڙC(j��)�Mͣ�\���g,���ɷ��_(d��)��˾���b�ˆT��������ͨ��������,��

�C(j��)�M�ٴΆ��ӣ��l(f��)�F(xi��n)���m�ŷ���r�����^����D(zhu��n),�����Ǿ��x50mg/Nm3���ŷ�Ҫ��߀���в��,�����_(d��)��˾�ĸߌӼ��g(sh��)�ˆT��(j��ng)�^�F(xi��n)���{(di��o)�飬�ںͽ���늏S���g(sh��)�ˆT�f(xi��)�̺�,���Q�����ßɹ�ی��������m�����������M(j��n)�в�©,���z��Y(ji��)���l(f��)�F(xi��n)��ʮ��©�c�������^�����ʮ��̎,�����鰲�b�^���к����|(zh��)�����},���ֲ��ڲ������m�������g�����Ă�(c��)�ڼ�б���ϡ���(j��ng)�^���@Щ©�c���a(b��)��,���ص�Q�˟��m�ŷų���(bi��o)�Ć��},���ŷŝ��ʼ�K����50 mg/Nm3����ȫ�M��h(hu��n)��Ҫ��,��

2.2 �ėl��ˇ���ضȺ͟���������(y��n)�ز���

��ԇ�\���аl(f��)�F(xi��n),��Ó��ϵ�y(t��ng)�ėl��ˇ����ڟ���ĜضȺ���������һ����ƫ�������偠t��ؓ(f��)����,�����O(sh��)ӋҪ���˳��ėl��ˇ���е�һ�l�r,���ض�ƫ�������ӣ������_(d��)60��,��������ߵĜض��_(d��)��175��,����(y��n)��Ӱ푲������m���İ�ȫ�\�У�Ҳ��ʹ�V���ĉ������p��,�����ş��ضȵ�ƫ������,����ʹÓ��ϵ�y(t��ng)�ڵ�ؓ(f��)�ɕr�o������Ͷ�\�����\������(li��n)�i���o(h��)�������l,��ͬ�r��(y��n)�����{偠t��ϵ�y(t��ng)�İ�ȫ�\��,��

��(j��ng)�^�F(xi��n)���{(di��o)������������ş��ض�ƫ�����Ҫԭ��韟��������ƫ��,��偠t�Զ����՚��A(y��)����������Ó��(y��ng)���@�Ο���������,�����ҟ����骚�����ã�����֮�g�]���Bͨ,�������ҟ�����(n��i)���õ��ܟ����ֻ�����ͬ,���@�͌�(d��o)�������l(f��)��׃���r���҃ɂ�(c��)���ذl(f��)��׃����

���˽�Q�ض�ƫ��},���ڿ՚��A(y��)����������Ó��(y��ng)�������ҟ����g���bһ��߅�L2�ľ��ν�����Bͨ����,��ʹ�������»�ϣ�����ضȡ�������������ƽ��,���ڙC(j��)�M��ؓ(f��)���\����Ҫ�˳�һ�l��ˇ���r,�����µ����l��ˇ������֮�g���Ը���(j��)������������ƽ�⟟���������Ķ�ʹ����ض�,��������ƫ��������������S����֮��(n��i),��

2.3 �����۷e�҆��}

�������m���·�������������Ó��ϵ�y(t��ng)��ѭ�h(hu��n)��������ݔ�͵���Ҫ�������ڱ��CÓ��ϵ�y(t��ng)�ķ�(w��n)���\�����������P(gu��n)��Ҫ������,��2006��2��,��Ó��ϵ�y(t��ng)ԇ�\�^�����B�m(x��)30����F(xi��n)�����۸߸���λ�F(xi��n)��,����(d��ng)�r����ݔ��ϵ�y(t��ng)��δͶ��,���ľo��й�ҿ��M(j��n)�г��ϣ��������ҵĻҹ�܇��(n��i)һֱ�o��,��3��15���_ʼ,����������λ���^�����ׂ}�^��ײ������϶ˣ���λӋ�@ʾ��λ�ѽ�(j��ng)�_(d��)���������Ϸ�,��3��16��,����ȡ��������β�����Ӈ����b�ã����É��s�՚���M(j��n)�Д_��,������Ч�������@,���o��й�ҿڳ��ϕr�Еr�o���ҹ�܇��(n��i)�o�ҵĬF(xi��n)����Ȼ���F(xi��n),��3��20��,��ͣ�C(j��)����늏S�ͷ��_(d��)��˾�ļ��g(sh��)�ˆT���_�������˿��T���M(j��n)���������M(j��n)�Йz��,���l(f��)�F(xi��n)���������ߴ�ƫС,��ѭ�h(hu��n)�҉��Ϻ�a(ch��n)��˺�ѬF(xi��n)��©�µĻ��M(j��n)�������L(f��ng)�܃�(n��i),����(y��n)��Ӱ��������L(f��ng)��ѭ�h(hu��n)�ҵ�����������ݔ��,��

��(j��ng)�^���g(sh��)�������Q�����Q������,���ߴ����ӵ�1480mm,�����������������M(j��n)���˾o�̡���(j��ng)�^����������̎����,��Ó��ϵ�y(t��ng)�ėl��ˇ����������ͨ�^һ�Εr�g���\��,���l(f��)�F(xi��n)�\��Ч�����ã��ĸ����Ͻ�Q�������۴��ڵ�ѭ�h(hu��n)�Ҳ�����,�������L(f��ng)�ܶ����Ć��},���C(j��)�M��220MWؓ(f��)����������Ҳ�܉������Ĺ������Ԍ�ʩ�����ԁ�������Ó��ϵ�y(t��ng)�]������������۵ķe�҆��}������^ϵ�y(t��ng)ͣ�\,��

ʹ����“��һ��”��������“���v�h(hu��n)���W(w��ng)”