ѭ�h(hu��n)������偠t����PPC ���Չm���ĸ���

ժҪ����B�ҏS130t/h ѭ�h(hu��n)������偠t����ppc ���Չm����Ͷ�\�^�����������Ć��}����Q�ķ�����

�P�I�~��ѭ�h(hu��n)������偠t,���Չm��,����

1 ��r��B

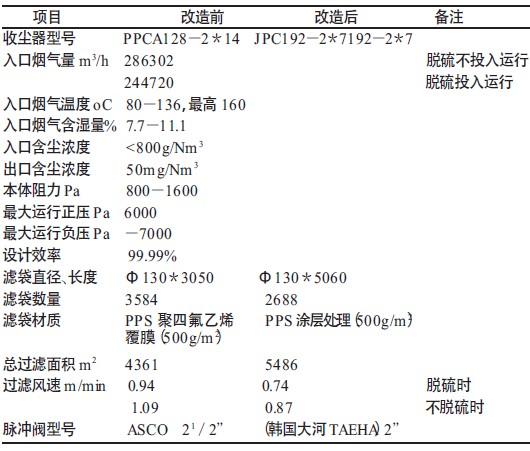

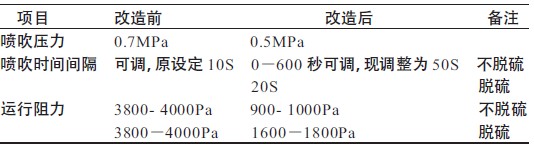

�ҹ�˾��늏S130t/h ѭ�h(hu��n)������偠t���һ�_PPC128��2× 14 �Ĵ��Չm����Ͷ��ʹ�ú��һ���ĕr�g��,���Չm��������u����,��ֱ����Ó����r�������_��4000Pa�����Ӱ���偠t���\��,���ڴ����g,�����Չm���M���˶���{��,����Ҫ�������£�

1.1 ����M����²������ĸ�Ű壬���ƚ�����������̎����,��Ч���]�����@���^,��

1.2 ��׃��ҷ�ʽ���Ć��y�������p�y����������ÿ�ҵć�����,���^�����Ч��,�����^��Ч�����V�����Էe���^��,��

1.3 ���V���ʹ��\���,�����V���ֹ���ң����V��������ëˢ�ص����,��Ͷ�\�����������½�,���S���r�g��׃����������u����,����Ó��Ͷ�\��,�������ܿ��_����4000Pa����Ó��ͣ�\�����������½�,���ԾS�����^�ߵ�ˮƽ,��

�ڽ��^��ε��{�����Չm���ԝM�㲻��偠t�\�е���Ҫ,������������,����Ó��Ͷ�\����r�£��������_��800g/Nm3,������� 11.1��,���ۉmճ���^��ճ���ڞV���Ϻ������,���˕rPPC �}�_�Չm�������m���@�N��ˇ��r,��Ҫ��ص�Q�����ߵĆ��}�������������Ч��,�����V���ϵķe�ҏ������������Ч���ƞV���ı����r�Ķ������\������,���ڴ���r�£���ԓ�Չm���M���˽Y���ϵĸ���,��׃ PPC �ʹ��Չm����JPC �ʹ��Չm��,������ǰ��ą���(sh��)׃����Ҫ�飺

|

2 ���췶��

�ٸ��Q�V������׃?y��u)V���ı���̎����ʽ����ǰʹ�õ���PPS ����PTFE ��Ĥ̎��,�����^��������\��Ч����̫����,�����b����늏S偠t�V�ϵ��x�ü�ʹ�ý��˴θ��쌢�V���ı���Ğ�Ϳ��̎������ �����^�V��e,�������^�V�L��,��ԭ���Չm����Ҏ(gu��)���PPCA128�� 2×14������28 �����w,��ÿ�����w����128 �l��130× 3060 �ĞV��,�������^�V��e��4361m2��������Ҏ(gu��)���JPC192�� 2×7,����ԭ���Չm���ăɂ����w�Ğ�һ�����w,��������ÿ�����w���ОV��192 �l��Ҏ(gu��)��駶130×5060,��ÿ���}�_�y��16 �l�V��,��ÿ������12 ���}�_�y������14 �����w,�������^�V��e��5486 m2,���@���^�V�ٶȌ���ͣ�������Ч��Q�V�����������ߵĆ��},���۲���ϲ������w,����ԭ�еĻ��A�ό����w�Ӹ�2000mm��Ҳ�����ӞV�����L��,���Ķ��Ӵ��^�V��e,���ܞ齵�͚��w�������������ڻҶ��ȵĞV���²����O������,�����ƚ����ֲ�,���Ҷ��Ⱥܵ͵Ě����ٶȣ�����ʹ��Ó���B(t��i)��,�����ۉm�ĝ�ȴ��Ľ���,���p�p�V�ϵ�ؓ�ɣ��M�����L�V����ʹ�É���,���ݸ����M�L���µĸ�Ű�,������ſ�����׃80mm ��120mm,��ʹ��Ű��ϲ��ٶ»�,���Ķ���Q���������Ć��}����׃������ʽ,��׃ԭ������ʽ������PPC�����ʽ������JPC������׃�x����Ҟ��ھ����,��ʹ�^�V�L�ٻ������ֲ�׃,������偠t�ķ�(w��n)���\�У�ȡ����ǰ�������y���,�����Խ��ͳ���̎�ęCе����,�����׃�Չm������ҷ�ʽ,���OӋ���r�Ͷ���ɷN��ʽ��

3 ������

�����Ǹ���ǰ��ą���(sh��)���ȣ�

|

4 С�Y

JPC �ʹ��Չm���lj��s�՚�ֱ�ӏ�ÿ���V������픲��ć����ܴ�ֱ������ÿһ�V���Ȳ�,���Ⲩ���S�V��픲����������,�����ۼ��ڞV������ķۉm������ھ��}�_�ĉ��s�՚⌢�γ�һ˲�g“�_����”,������Ч��ʹ�ۼ��ڞV�������ļ�С�ۉm���Ʉӻ���,���V��������כ]�б���С�w���������V�ϵ������ܻ؏͵�ԭ�Р�B(t��i),�����@һ������^�ĞV���^�V��Ԫ���Ա�����ϵ�y(t��ng)�и��ߵĚⲼ�Ⱥ�ͨ������,���ھ��}�_��ҷ��ܷ�(w��n)��ÿһ�}�҃ȵĚ������ӣ�����ϵ�y(t��ng)��һ�dz����õķ�(w��n)���;������c,��

���Չm���ĸ���,�������`�C���dzɹ��ģ����҇��ĭh(hu��n)���������˷e�O������,��

ʹ����“��һ��”��������“���v�h(hu��n)���W”