�A����l(xi��ng)�l(f��)�����˾��2�t늴���(f��)�ϳ��m�����칤��

һ,���Ŀ��(sh��)ʩ����

�A����l(xi��ng)�l(f��)�����˾�����º��Q���l(xi��ng)��˾��λ�ں���ʡ���l(xi��ng)���x�h�ЅǴ��(zh��n),����2003��8��28��ע�Գ��������Ї��A늼��F(tu��n)��˾�����l(xi��ng)Ͷ�Y���F(tu��n)����˾����9:1�ı�����ͬͶ�Y���O(sh��),�����A늼��F(tu��n)��˾��ԥͶ�Y���O(sh��)�ĵ�һ�Ұl(f��)���I(y��),�����l(xi��ng)��˾Ҏ(gu��)������2×660MW + 2×1000MW��һ�ڹ���2×660MW���a(ch��n)���R��ȼú�l(f��)늙C(j��)�M�Ǻ���ʡ“ʮ·��”Ҏ(gu��)�������c(di��n)����,����2005��3��11��ͨ�^���Һ˜�(zh��n),��ͬ��8��28����ʽ�_�����O(sh��)��2007��4��19�պ�8��22��#1,��2�C(j��)�M�Ⱥ�Ͷ�a(ch��n)�l(f��)�,������(sh��)�F(xi��n)�˭h(hu��n)��“��ͬ�r”��Ͷ�a(ch��n)����(w��n)�������_(d��)��(bi��o),������(chu��ng)Ч,��

���l(xi��ng)��˾һ�ڹ��̟�����mԭ��ʹ��2�_�Ϻ��h(hu��n)���C(j��)е��������˾���a(ch��n)�p����늈�����Ч��e��456�O ��늳��m��,�����mЧ�ʞ�99.6��,��2007����_ʼ������ú̿�Ј���׃��,��ú�|(zh��)��(y��n)��ƫ�x�O(sh��)Ӌú�N,��Ӱ�늳��m���ij��mЧ�������m�����\(y��n)�Р�r�ч�(y��n)��ƫ�x�O(sh��)Ӌ���r,������ǰ#2偠t���m�����ڟ��m�ŷŝ�����r���_(d��)250mg/Nm3,������������څ�ݣ��џo���M����ҭh(hu��n)��Ҫ��ğ��m�ŷŘ�(bi��o)��(zh��n),�����A늼��F(tu��n)��˾���A늇��H��˾�Ĵ���֧����,�����ô��ޙC(j��)�������_�t늳��m���M(j��n)�м��g(sh��)����,����2�t늳��m�����ø��������h(hu��n)���ɷ�����˾�����º��Q������˾����2FE456/2-1Q��늴���(f��)��ʽ���m����

��,��늴���(f��)�ϳ��m��ԭ�����Y(ji��)��(g��u)

늴���(f��)�ϳ��m����ԭ��

�����д������ȴַۉm��늈��^(q��)�ռ�,��ʣ��ۉm��늺��M(j��n)��V���^(q��)����^�V��������Ч�p�ٟ��m�ŷ�����

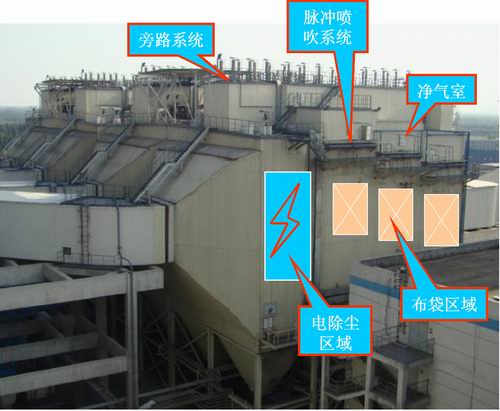

늴���(f��)�ϳ��m���ĽY(ji��)��(g��u)

��ͬһ���w��(n��i)��,����ǰ��늈��^(q��)�ͺV���^(q��)�M��,�����Dʾ�⡣

�Y(ji��)��(g��u)�D

|

���ϵ�y(t��ng)������������

|

��,�����m�����췽��

����ǰ���g(sh��)��(zh��n)�乤��

�_�J(r��n)��(sh��)�H�\(y��n)�П�����,����ʹ���m�������O(sh��)Ӌ�c��(sh��)�H���r�Ǻϣ��ҹ�˾ί�к���늿�Ժ�yԇ2�_�t���m����ڶ˟�����,���Ԍ�(sh��)�y��(sh��)��(j��)������m���췽���O(sh��)Ӌ����(sh��),��

ú�|(zh��)�l���y(t��ng)Ӌ���ҹ�˾�y(t��ng)Ӌ�����˰����ȼ��ú�N��(sh��)��(j��),��������m�������O(sh��)Ӌ��ú�|(zh��)�l��,��

���L(f��ng)�C(j��)���܅���(sh��)У��,������(j��)���L(f��ng)�C(j��)�O(sh��)Ӌ���\(y��n)�Ѕ���(sh��),��ί�������ṤԺУ�����L(f��ng)�C(j��)�����ܷ�M����m���������Ӻ��Ҫ��,����(j��ng)У���L(f��ng)�C(j��)�����^�������ԝM�����Ҫ��,��

���s�՚�վ����,������(j��)���m��ݔ�Ҹ�������艺�s�՚�������,��У�ˬF(xi��n)�п՚�վ�ܝM��ʹ��Ҫ��,��

���m���췽��

���췽���ڝM����m����Ҫ����r�£���Ҫ�Ŀ��]�s�̸������ںͽ������M(f��i)��,��

�Y(ji��)�ϳ��m�F(xi��n)�Зl��,���_���˱������fһ��늈�����2-4늈��Ğ�V���^(q��)�Ŀ��w���� ,��

������һ늈��ꖘO,�����QꖘO�������

����(j��)����l���_���V��,���x���M(j��n)�ڵ�PPS�V��,������ȡPTFE���n̎��������ߞV����ˮ,������,��������������,������������,��

�ڳ��ڼ��ϟ�����늳��m֮�g�O(sh��)����·�������O(sh��)�ñ�Ҫ������ƽ�_,��

����ԭ�ߵ͉��O(sh��)��,�������V���^(q��)PLC����ϵ�y(t��ng)������λ�C(j��)ϵ�y(t��ng)����,��

Ӌ��늈��^(q��)�͞V���^(q��)���mЧ�ʵó����Ҷ���Փ�Ż���,����ݔ��ϵ�y(t��ng)�����ṩ�O(sh��)Ӌ����(sh��)��

��,�����m������Č�(sh��)ʩ�^��

���Ŀ��2007��12�·��_ʼ�M(j��n)�����P(gu��n)��(zh��n)�乤��,��2008��3���_ʼ�M(j��n)���O(sh��)���x���{(di��o)�кͼ��g(sh��)Փ�C���Ⱥ����A늇��H��˾�M�����_�˔�(sh��)�η���Փ�C��,��2008��5�����A늇��H��˾�ĽM�����M(j��n)�������u��(bi��o)����,��

ԓ���칤����2009��2��2���_����4��1�վ߂�ͨ���l�����v�r59�졣��Ͷ������150��,��������24С�rʩ��,����_����ȫ���|(zh��)��,����������Ŀ��(bi��o)��Ӌ�����,�����l(xi��ng)��˾���Ŀ��(sh��)ʩǰ�������Ŀ�I(l��ng)��(d��o)С�M����С�M�����_�˸����P(gu��n)���T���ˆT��؟(z��)�ֹ�,���ڸ����^����,�����M(j��n)�Ŀ�O(ji��n)�����ӏ�(qi��ng)��ʩ���|(zh��)��,����ȫ�������a(ch��n)�����M(j��n)�ȵȹ���,��ͬ�r�������l(xi��ng)��˾������,�����P(gu��n)�S�o(h��)�ֈ��ˆT��(y��n)���(zh��)�������(y��n)��,���ӏ�(qi��ng)���F(xi��n)����ʩ���O(ji��n)���������_���˸���ĸ�헹�������M(j��n)��,��

���θ���r�g�o,���΄�(w��)�أ�һЩ�������b�y�ȴ�,�����IJ���Ҫ�ȸ�,��������˾ʩ�����l(f��)�P(y��ng)���¿���۵ľ����ĽM��ʩ��,����ץ�P(gu��n)�I����,����(y��n)�ذ��b�|(zh��)�����飣2�t늳��m���칤��������ͻ��ؕ�I(xi��n),��

��,�����m���������\(y��n)����r

��2009��4��5��Ͷ�\(y��n)�����m���\(y��n)�з�(w��n)��,���������ָ��(bi��o)�������O(sh��)Ӌ������(n��i)��

2009��7��,���ҏSί���Ͼ�����O(sh��)���|(zh��)���z�(y��n)���Ĝyԇ��#2�t���m������,��偠tؓ(f��)����631MW����r�£������ŷŝ��С��25mg/Nm3,�����m�\(y��n)������������930Pa,��

2010��5�£��ҏS��#2�t�M(j��n)��С��,���H��늈��^(q��)���C(j��)��(g��u)�l(f��)��ĥ�p�IJ����M(j��n)�и��Q,���V���^(q��)�o�S������

2010��7�£��ҏSί�к������ԇ�(y��n)�о�Ժ�ٴΜyԇ#2�t���m������,��偠tؓ(f��)����601MW��r��,��A/B��(c��)���m��ƽ�������ŷŝ��С��30mg/Nm3��ƽ���\(y��n)�������s��1000Pa,��

��,�����m�������ľC��Ч�����

���m�ŷ���������ǰ������289.07��307.7��×5500(ÿ��C(j��)�M����С�r)×75��/1000 �� 2462t

���m�ŷ������������26.88��23.93��×5500(ÿ��C(j��)�M����С�r)×75��/1000 ��209.6t

�p�ٟ��m�ŷ�����2462-209.6��2252.4t

ע������ȫ��C(j��)�M����С�r��5500С�r���C(j��)�Mؓ(f��)����ƽ��75��

��������(sh��)��(j��)������,�����Կ���늳��m�����ÿ��p�ٟ��m�ŷ����s2252.4��,��������Ó���b���\(y��n)�Р�r�����Ó��ʯ��Ʒ�|(zh��),��ֱ�Ӻ��g�ӽ�(j��ng)��(j��)Ч���ஔ(d��ng)���^,��

�ߡ����Y(ji��)

���l(xi��ng)��˾#2�t늴���(f��)��ʽ���m�����칤���깤��,����(j��ng)�^�Ͼ�����O(sh��)���|(zh��)�����ܙz�(y��n)���ęz�y,��A��B��(c��)���m�����ŷŝ�ȣ���(bi��o)�ɑB(t��i)�£��քe��23.1mg/Nm3�c21.1mg/Nm3,�������������w�������քe��930Pa�c920Pa,��2010��7�£���(j��ng)�������ԇ�(y��n)�о�Ժ�yԇ,��A,��B���m�����ŷŝ�ȣ���(bi��o)�ɑB(t��i)�£��քe��28.3mg/Nm3�c30.07mg/Nm3�������������w�������քe��984.3Pa�c1024.0Pa,��������ָ��(bi��o)�_(d��)�����g(sh��)�f(xi��)�hҪ��,��ԓ헸��칤�����p�����\�����ĽY(ji��)�����C�����x��늴���(f��)�ϳ��m���g(sh��)�dzɹ���,��

ʹ����“��һ��”��������“���v�h(hu��n)���W(w��ng)”