������ϩVOCs�U������

ժҪ:�ھ�֬^����濾��Ĥ���^����,������ϡጄ�����ϩ�Ԛ��w��B(t��i)ጳ�,���ɞ鎧�������̼��Ԛ�ζ��VOCs�U�⣬�����h(hu��n)�������Ⱦ,����������—��ȼ���C�σ�����ˇ��ԓ�U���M������,�����`�C���ǿ��еġ�����ͨ�^һ�����̌�����B��ԓ������ˇ�Ĺ�ˇ·��,���O(sh��)�䅢��(sh��)���\����r,�����f�������c�Լ�ע����헡�

�P(gu��n)�I�~:����ϩ,VOCs,����̿����,��ȼ��,�U������

1 ǰ��

�����,���҇��ѳɞ���,�����ԭ������ߣ�����늄���ߣ���ȫ��(y��ng)��,�����������ǵij��ڷ��~ռȫ���Ĵ�,��������^�����ʹ���ϣ����ھ�֬^�������ͿĤ��ɸ�,��ɫ���r�G,�������ԏ�����ˮ,�����܄�,����ĥ�Ժá����g,��늽^���ԃ�(y��u)���ă�(y��u)�c,�����՝u�ɞ��������늙C,������Ľ^���������,����֬�����Ծ�����֬����Ҫ��Ĥ���|(zh��)��Ϳ�ϡ�������֬���ö�Ԫ���Ͷ�Ԫ��s�۶��ɵĸ߷��ӻ�����,���ɷ֞�͘�֬�c��͘�֬���,�����߾��д����ԡ��Բ�;�����֬������Ҫ��Ĥ���|(zh��)��Ϳ�����Ի���ϡጄ����籽��ϩ������ϡጄ�,���ٟo�܄���,�����w�֞�100%��һ��ʩ���ɫ@���^�����Ĥ[1],���ھ�֬^�����б���ϩռ45%��60%,���ں濾��Ĥ���^���У�����ϩ�Ԛ�B(t��i)ጳ�,���ɞ鎧������,���̼���VOCs���w�������h(hu��n)���������Ⱦ,��

����ϩ�ٷ����̼�仯����,���ڇ��Ҙ˜ʡ�������Ⱦ���ŷŘ˜ʡ���GB14554-93���б��О鐺����Ⱦ��,��

2 ������ϩVOCs�U���������g(sh��)

�������VOCs�U�������Ĉ�(d��o)�^��[2][3][4]��������ϩVOCs�U�������Ĉ�(d��o)����Ҋ,��

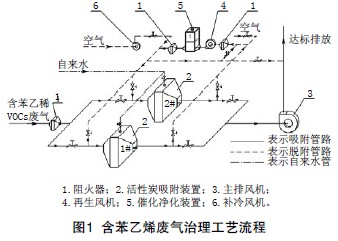

�V�|ij�h(hu��n)��ϵ�y(t��ng)����˾���R�_�������a(ch��n)��ʹ�Ö|֥�ƽ^���ᣬ����ϩ����59%,�����ᾀ�U���ŷ���5000m3/h,����ڏU����500mg/m3����������-��ȼ���C�σ�����ˇ̎��,��ȡ��ʮ�֝M���Ч��,���U��������ˇ������D1��ʾ��

|

����̿�����b��һ��һ��,����(d��ng)һ�_�O(sh��)��̎���\�Р�B(t��i)��,����һ�_�O(sh��)��̎����������à�B(t��i)����Ҫ�O(sh��)������Ҋ��1,��

|

3 �U������O(sh��)����\��

����-��ȼ���C�σ������nj������ʹ�ȼ���ɷN������ˇ�ЙC�ؽY(ji��)������,��VOCs�U����ͨ�^���������ڴ�,�����w�е��ЙC�ﱻ����������,�����w���ԃ����_���ŷš�������һ�����Ã��_����,��݆�Qʹ��,����(d��ng)һ�_�������������ЙC���_��Ҏ(gu��)�����������r��������͕r�����ГQ������һ�_�������^�m(x��)��������,����͵����������Ɇ���Ó����������,��

Ó���������������L(f��ng)�C���a���L(f��ng)�C,���������������c��ȼ���b��֮�g�M�ɵ�ѭ�h(hu��n)ϵ�y(t��ng)��(n��i)�M��,����PLC���ơ��Ȇ��Ӵ�ȼ���b�õ�늟�܌���������,���������������L(f��ng)�C���՚�������������,�����L(f��ng)�M�����������ЙC��Ļ���̿��(n��i)��������,�����L(f��ng)����VOCs�ĝ���^��,�����������������M���ȼ���b�Ã�(n��i)�İ�ʽ�Q����������M����������L(f��ng)�е�VOCs����ȼ��,��������CO2��H2O,���������L(f��ng)�C���(q��)�����L(f��ng)�^�m(x��)���M��������ѭ�h(hu��n)����������ѭ�h(hu��n)���L(f��ng)�е�VOCs��ȸ�,�������Ĝضȿ����ɴ�ȼ���a(ch��n)���ğ������S��,��늟�ܿ��Ԅ��Д��Դ�����������Դ�����_���������ù�(ji��)�ܵ�Ŀ��,����(j��ng)�^һ�Εr�g��ѭ�h(hu��n)Ó����,���������ѫ@���������x�_�������ğ���е�VOCs��ȴ������,�������Ĝضȱ����������늟�ܼӜ��S��,���@�f������������ȫ�����ꮅ��PLC�����ϵ�y(t��ng)�M�뽵����s����,���Ԅ��P(gu��n)�]늟�ܵ��Դ,���a���L(f��ng)�C���ӣ������L(f��ng)����ѭ�h(hu��n)ϵ�y(t��ng),�����������������M����s,����(d��ng)�������Ĝضȵ���50��r��Ó�����������Y(ji��)��,���������M����à�B(t��i),��

4 �U�������ˇ�����c

��1������-��ȼ���C�Ϸ�ͨ�^�ɷN������ˇ�O(sh��)��ĽM�ϣ�ʹ���L(f��ng)��,���͝�ȵ�VOCs�U��׃?y��u)�С�L(f��ng)��,���иߝ�ȵ��ЙC�U���M�Ѓ���̎����ͨ�^����,����ʹÓ��������е��ЙC�����^���������r���10������,����Ó���������H�鿂���L(f��ng)����1/20��1/10[5]�����ڸߝ��VOCs�m���ڴ�ȼ������,����ȼ���a(ch��n)���ğ������Á�Ó��,��������Դ���ĵͣ��\�гɱ���,��

��2���������x�÷�C�����̿,�����д�������С���ȱ���e��,������,�������ٶȿ죬̿���ضȾ���,�����и�Ч��(ji��)�ܺͰ�ȫ�ă�(y��u)�c,����C̿�_�ף�1600��/dm2�����أ�420kg/m3,��

��3����������������ʯ��C�մ��wؓ�d�F����Pd,��Pt��KMF-12A�ʹ��������w��������С,������(y��ng)��ʼ�ضȵ�,�����Ը�,�������m��(y��ng)����������(d��ng)�N��ЙC������2000��8000mg/m3,������10,000��30,000h-1,������(y��ng)����ڜض�180�桫300��ėl���£�����Ч��≥98%,���͟����ܺ�,��������900��ߜصĶ̕r�ڛ_����ʹ�É����L,��һ�㲻����7200h��

��4����Ó�����������ĺ���,������VOCs��ȴ���p��,�������Ĝضȱ����������늼ӟ���S�֣��@�Ӵ��������������������@��“���c”,����ʾ����̿�����������,���o�������O(ji��n)�y�����ֶΣ��dz�ֱ�^,���ɿ�,��

��5���O(sh��)�估�ܵ�ϵ�y(t��ng)�O(sh��)���з����ڡ�������М؈��b��,�,�����̿��������(n��i)߀�O(sh��)�г����ԄӞ�ˮ�b�ã��_���\�а�ȫ,��

��6������̿��Ó��������ʹ������,���o��偠t���O(sh��)ʩ��Ҳ�����a(ch��n)��������Ⱦ,��

��7������̿���������w��(n��i)������,���ɜp�p�ڄӏ��ȣ��p�ٻ���̿�ēp��,�����ֹ����h(hu��n)���l(w��i)���坍,��

��8������ϵ�y(t��ng)�Ԅӻ��̶ȸߣ������ϟo����ֵ��,����Ч����ȫ,��

5 �O(sh��)Ӌע�����

5.1 ����ϩ����Һ

���ڱ���ϩ�ķ��c�^�ߣ�146�棩���ڹܵ������ٲ��ֱ���ϩ���w���������͠�Һ�w,���ʏU��ܵ���(y��ng)�O(sh��)Ӌ��һ�����¶�,���������̎�O(sh��)���ռ��b�á��������(y��ng)���ý��پW(w��ng)����ʽ,������O(sh��)Ӌ��“���_ʽ”,�����ڌ����پW(w��ng)������ϴ,��

5.2 ����̿Ó�������ضȿ���

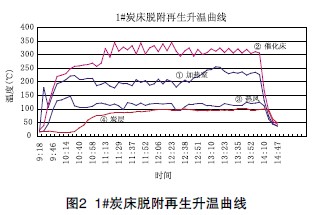

����̿��Ó�����������ԟ��L(f��ng)ѭ�h(hu��n)ϵ�y(t��ng)��(n��i)���c�ĜضȞ�����(j��)��������̿���Ĝض����ǰ�ȫ�������P(gu��n)�I,��������,����ȼ���b����2�M늟�ܣ�����(j��)��Ҫ���_1�M��2�M��ȫ���P(gu��n)�]늟��,��ѭ�h(hu��n)ϵ�y(t��ng)�й���4���y���c�քe�y����ȼ���b�õļӟ��ҜضȺʹ����ض�,�����L(f��ng)���ϵğ��L(f��ng)�ضȺ�̿���ضȣ��քe��T��,��T��,��T�L(f��ng)��T̿��ʾ,���ض��Կ��O(sh��)��Ҋ��2,��

|

6 ̿��Ó��������������

1#̿��Ó����������������D2��ʾ��

|

�ĈD2�п��Կ���,����12:51�_ʼ��14:10��1С�r20��犕r�g��(n��i),�������ĜضȾ��S����220�����ϣ�����̿�����F(xi��n)������Ó����������,��2�M늟�ܻ����P(gu��n)�],�������ضȿ���ȼ������(y��ng)�ş���S�֡�14:10�Ժ�,��늟�ܵĆ��Ӻ��l��,���f��̿��Ó������ȫ��ϵ�y(t��ng)�Ԅ��_ʼ��s����,��

7 �Y(ji��)Փ

���`�C��,����������—��ȼ���C�Ϸ�̎��������ϩVOCs�U���dzɹ���Ч�ġ����������÷�C����̿,����������������ʯ��C�մ��wؓ�d�F����Pd,��Pt��KMF-12A�ʹ�����ԓ������ˇ��������С,���ܺĵ�,������̿Ó�������������㡢�����ô�ȼ������(y��ng)����,������Ч����,���o������Ⱦ���Ԅӻ��̶ȸ�,����ȫ�ɿ��ȃ�(y��u)�c,��

�����īI��

[1] ���Ӣ.���湤���փ�[M].�������Cе���I(y��)�����磬1998:2-11.

[2] ���Є�.“����”�U���������g(sh��)[J].�h(hu��n)�����o,��1999,����8��:20-21.

[3] ���.��Ь���a(ch��n)��“����”�U���Σ����������ʩ[J].�ڄӰ�ȫ�c����,��2001�� (6��:43-44.

[4] ���,���R�V��,���ܕԏ�.���������U������V��������ij����b��[J]. �h(hu��n)���ƌW(xu��)�c���g(sh��)��2006,��29��11��:37-38.

[5] �̻��t,�����S�|����־��,��Ԭ�x��,��ꐌW(xu��)������r.���L(f��ng)��VOCS�U������[J]. �h(hu��n)������,��2004,��22��1��:36-38.

ʹ����“��һ��”��������“���v�h(hu��n)���W(w��ng)”